TOC学会にて当社業務の事例発表をしました!その3

去る2019年10月19日(金)に東京において、TOC学会に参加してきました。

昨日からの続きです。

前年に増して製造数を増やしたのに、更に多くの売り逃しをしてしまった。

それだけではなく、お客様からの信用の失墜、製造スタッフの疲弊。

併せて他の製品リードタイムの大幅な長期化が露呈しました。

これではダメだ。

ということでスタッフがTOC研修は受けて、何となく分かったのですが、

今回はどのように仕事に落とし込んでいったのかを紹介したいと思います。

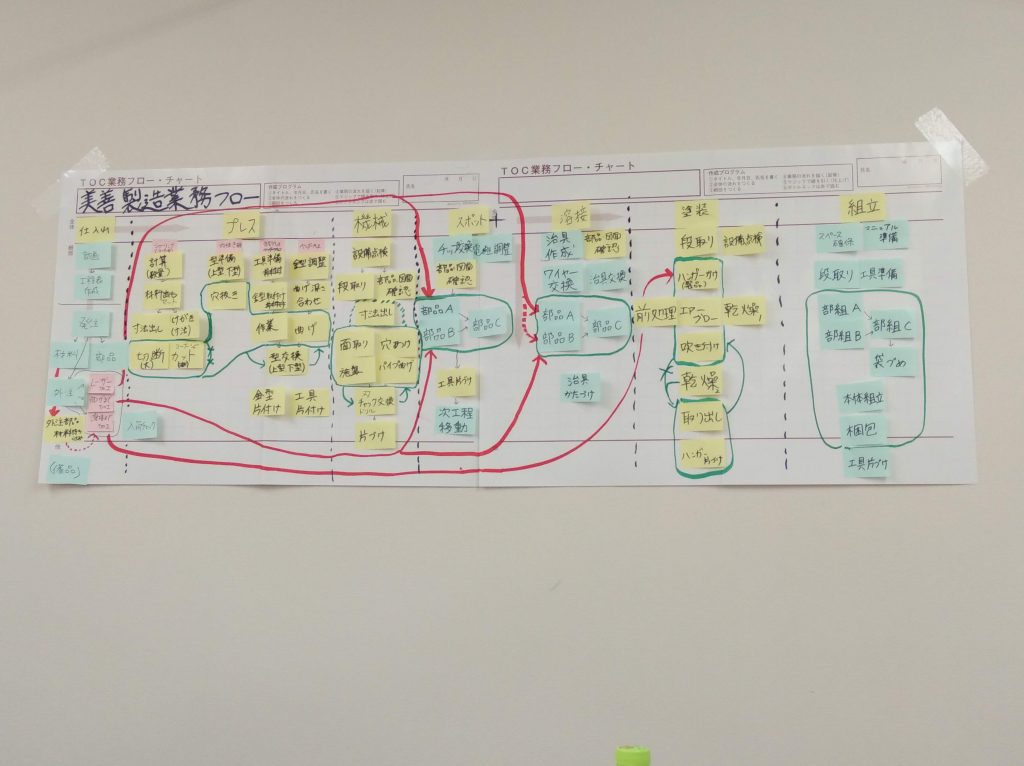

その製品の具体的な業務フローをお見せすることはできませんが、このような問題点が浮き彫りとなりました。

- 簡単な仕事だが種類が多いプレス工程がボトルネックのようだ

- 1つの仕事に時間のかかる溶接工程も予想通りボトルネックだね

- 外注さんはどうだろう、安いけどリードタイムが長いし精度も微妙だね

- 材料は業者さんで切断して、それを外注さんへ持ち込む必要があるようだね

などなど

更にはスタッフに根掘り葉掘りヒアリングを重ねると

表面には出てきていない、つまり先輩たちから教えられた通り伝統的に行われていて

何も疑問を感じず作業していたこともボトルネックだったりしていたのです。

では、こんな風にしてみようと作成した業務フローがこちらです。

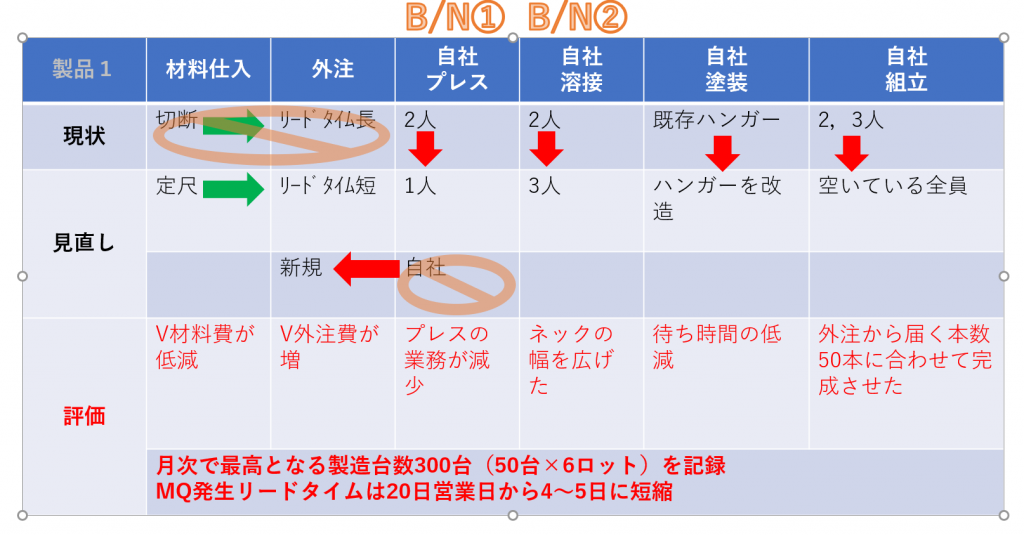

- 材料を定尺で、しかも外注さんへ直接納入してもうらおう

- 材料の切断を含めてリードタイムの短い外注さんへ変更しよう

- ボトルネック工程であるプレスの作業を新たな外注さんに依頼しよう

- プレスで割いていた人員を溶接に廻そう

- 塗装の資材も待ち時間低減できるように改造しよう

- 自社の手間は省けるが、外注費が膨大になるよね

- 新しい外注さんは実績も無いし不安

- 相当前から製造を着手して大きな在庫にならない?

- 早期で完成したその在庫を崩すために販売価格を下げる必要があるよね?

- 資金繰りは大丈夫?金融機関にお願いしなければ…

などといった不安がつきまといました。

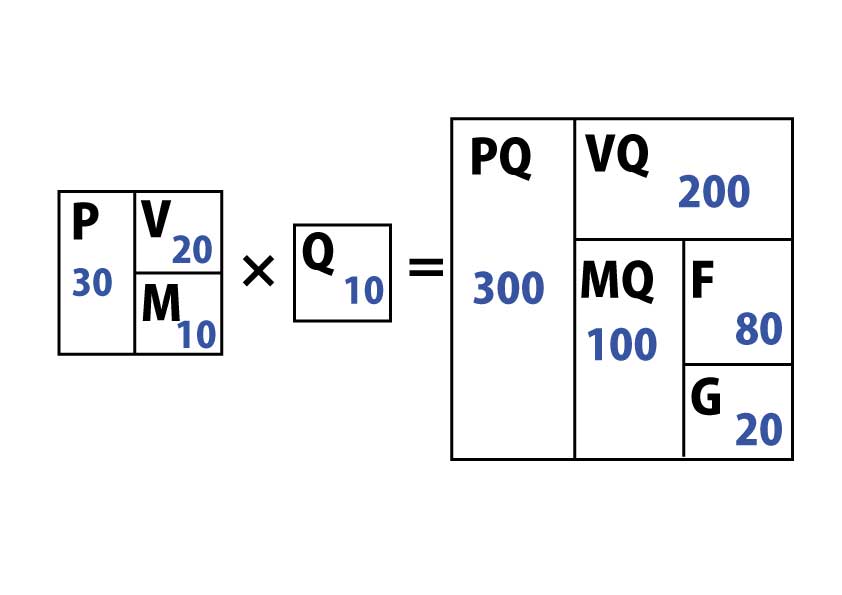

しかし、私の頭の中にあるMQ会計でその不安を打ち消すことができました。

以前もブログでこのMQ会計の表を紹介しました。

「MQに針路をとれ!」

このフレーズはしつこく私の頭に刷り込まれていましたので、なんとなくですが不安も一掃できたのではないかと今では思います。

実際に大きく数字に表れました。

具体的な金額をお伝えできませんが、ヒットしだした3年前と比較した数字を

MQ会計表に当てはめてお答えすればこの通りです。

| 3年前と比べ | P(売価) | V(変動費) | Q(個数) | MQ(粗利益) | リードタイム |

| 今期 | 結果的に3%の値下げ | 21%のアップ | 4倍増 | 4倍増 | 1ヶ月→4,5日 |

大きく数字として成果を出すことができました。

- 製品別の情報を徹底的に収集して業務フローを作成したこと

- 当社で行うべきではない業務を外注さんにおねがいしたこと

- そのことで外注費増(変動費Vがup)することを恐れなかったこと

- 月次生産量は多くなるが、小さな台数に崩して投入したこと

- 販売できる状態になる1台目を早く完成させること

- できる限り「その製品」に集中して早く完成させること

これらをかなり意識しました。

一方で、ヒットしている商品の抱える試練なのか?

「パクリ商品」が2社からも登場したことで動揺したり、

その間もそれなりに新たな問題は発生するのですが、過去2年の失敗に比べれば何のことはありません。

TOCのダイスゲームに近い成果が出たではないか!!

数字としての成績はとても良かった!

写真の前に並ぶ満面の笑顔5名のたくらむ人達(タクラミスト)にホント感謝です。

それだけではなくて、とても嬉しいオマケがついてきたのです♡

どんなオマケだったかは、次回のブログ「その4」完結編で紹介することにいたします。